La corrosión galvánica no es sólo un problema importante, sino una amenaza potencial que puede socavar la integridad estructural y la eficacia de los sistemas de montaje solar. Este tipo de corrosión se produce cuando dos metales distintos, como el acero inoxidable 304 y una aleación de aluminio, entran en contacto eléctrico en un entorno electrolítico, normalmente favorecido por la humedad. Dada la creciente adopción de la energía solar, comprender la dinámica de la corrosión galvánica y aplicar medidas preventivas no sólo es crítico, sino urgente para mantener la fiabilidad y longevidad de las instalaciones solares.

Índice

Comprensión de los materiales: Acero inoxidable 304 y aleación de aluminio

Acero inoxidable 304

un material muy celebrado por su excelente resistencia a la corrosión y durabilidad, es una pieza clave en diversas aplicaciones. Contiene cromo, un componente que forma una capa protectora de óxido de cromo en la superficie, protegiendo eficazmente las estructuras internas de la oxidación y la degradación. Esta característica única lo convierte en una elección popular en entornos en los que la exposición a la humedad y a elementos corrosivos es habitual.

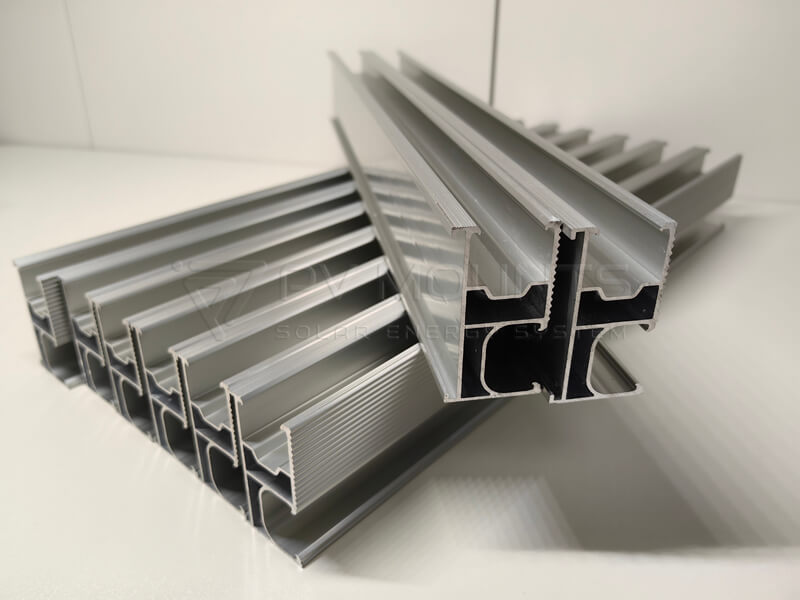

Propiedades de la aleación de aluminio

La aleación de aluminio, otro elemento clave en los sistemas de montaje solar, es apreciada por su ligereza y rentabilidad. Sin embargo, es más susceptible a la corrosión, sobre todo en contacto con metales más nobles como el acero inoxidable. La tendencia del aluminio a oxidarse se debe a su naturaleza anódica en la serie galvánica, lo que significa que puede deteriorarse rápidamente si no se toman las precauciones adecuadas.

Mecánica de la corrosión galvánica

Comprender el proceso de la corrosión galvánica es el primer paso para prevenirla. Este fenómeno se debe a las diferencias de potencial electroquímico entre dos metales distintos. Cuando el acero inoxidable 304 y la aleación de aluminio se utilizan juntos, el aluminio, al ser el material más anódico, actúa como ánodo de sacrificio y se corroe a mayor velocidad de lo que lo haría por separado, mientras que el acero inoxidable actúa como cátodo y se corroe menos. Esta interacción puede afectar significativamente al rendimiento y la vida útil de los sistemas de montaje solar, por lo que es un aspecto crucial a tener en cuenta en su diseño y mantenimiento.

Cómo se produce la corrosión galvánica

El proceso comienza cuando los metales están en contacto con la presencia de un electrolito, que puede ser cualquier fluido conductor, comúnmente agua. La conexión eléctrica y la presencia de un electrolito permiten el flujo de electrones del material anódico (aluminio) al material catódico (acero inoxidable), lo que provoca la degradación del material en el ánodo.

Factores que influyen en la velocidad de corrosión

Varios factores pueden influir en la velocidad a la que se produce la corrosión galvánica, como la conductividad eléctrica del electrolito, el tamaño relativo de las zonas anódica y catódica y la distancia entre los metales. Factores ambientales como la temperatura, la humedad y la presencia de sales también pueden agravar el proceso de corrosión. Por ejemplo, las altas temperaturas pueden acelerar el proceso de corrosión, mientras que la alta humedad puede aumentar la presencia de humedad, facilitando la formación del electrolito y manteniendo la acción galvánica. Del mismo modo, la presencia de sales, especialmente en zonas costeras, puede aumentar la conductividad eléctrica del electrolito, provocando una corrosión más rápida.

Impacto del medio ambiente en la corrosión

El medio ambiente desempeña un papel crucial en la gravedad y velocidad de la corrosión galvánica. Los diferentes climas pueden alterar drásticamente las condiciones en las que funcionan los sistemas de montaje solar, afectando así a su susceptibilidad a la corrosión.

Papel de las condiciones ambientales

Las zonas costeras, por ejemplo, pueden acelerar la corrosión debido a la alta salinidad, que aumenta la conductividad del electrolito. Del mismo modo, las zonas de alta humedad aumentan la presencia de humedad, lo que facilita la formación del electrolito y mantiene la acción galvánica.

Medidas preventivas para distintos climas

Para combatir estos retos, es esencial tener en cuenta los factores medioambientales en el diseño y mantenimiento de los sistemas de montaje solar. La implantación de sistemas de drenaje para eliminar el agua, el uso de materiales resistentes a la corrosión y la aplicación de revestimientos protectores son estrategias vitales. Además, las inspecciones periódicas pueden ayudar a identificar y mitigar los primeros signos de corrosión, prolongando así la vida útil y la funcionalidad del sistema.

Al comprender los materiales implicados, la mecánica de su interacción y las repercusiones medioambientales, ustedes, como partes interesadas, pueden elaborar estrategias eficaces para evitar la corrosión galvánica. Su papel en este proceso es crucial para garantizar la durabilidad y eficiencia de los sistemas de montaje solar.

Estrategias preventivas y buenas prácticas

Para mitigar los riesgos potencialmente graves asociados a la corrosión galvánica entre el acero inoxidable 304 y la aleación de aluminio en los sistemas de montaje solar, es esencial emplear una combinación de modificaciones de diseño, selección de materiales y estrategias de mantenimiento preventivo. Estas buenas prácticas no sólo prolongan la vida útil de las instalaciones solares, sino que también mejoran su rendimiento general.

Selección de materiales y consideraciones de diseño

Elegir los materiales adecuados es crucial. Opte por metales próximos en la serie galvánica para minimizar las diferencias de potencial y reducir el índice de corrosión. Las modificaciones de diseño pueden incluir el aislamiento de los metales del contacto directo mediante el uso de barreras o arandelas no conductoras, y el diseño de las juntas para minimizar la retención de agua.

Recubrimientos y tratamientos protectores

La aplicación de revestimientos protectores como pinturas, recubrimientos en polvo o protección anódica puede proteger eficazmente el metal más vulnerable del electrolito. Tratamientos como el anodizado del aluminio pueden mejorar la resistencia de su superficie a la corrosión, haciéndola más duradera en condiciones adversas.

Casos prácticos: Aplicaciones reales

El examen tanto de las instalaciones que han tenido éxito como de las que no lo han tenido ayuda a poner de relieve las aplicaciones prácticas de la teoría y la importancia de atenerse a las mejores prácticas para prevenir la corrosión galvánica.

Análisis de instalaciones con éxito

Los estudios de casos en los que se utilizaron acero inoxidable 304 y aleaciones de aluminio sin problemas significativos de corrosión suelen implicar un diseño meticuloso y medidas preventivas. Estas historias de éxito deberían tranquilizarle sobre la eficacia de las estrategias que estamos comentando, como el uso de revestimientos epoxídicos y juntas de goma para evitar el contacto directo con el metal y la entrada de humedad.

Lecciones aprendidas de los casos de fracaso

En cambio, los casos de fracaso suelen pasar por alto una o varias medidas preventivas. Un caso notable fue el de una instalación solar cerca del océano. La falta de revestimientos protectores y la mala elección de los materiales provocaron una grave corrosión que redujo considerablemente la vida útil de la instalación y aumentó los costes de mantenimiento.

Innovaciones en la prevención de la corrosión

Los avances en ciencia e ingeniería de materiales siguen introduciendo soluciones innovadoras para combatir la corrosión galvánica, sobre todo en los sistemas de montaje solar.

Avances recientes en la ciencia de los materiales

Se están desarrollando nuevas aleaciones y materiales compuestos más resistentes a la corrosión. Estos materiales ofrecen mejores prestaciones sin necesidad de amplias medidas de protección, lo que reduce los costes y la complejidad de los diseños de sistemas solares.

Tecnologías emergentes en la prevención de la corrosión

Cada vez son más frecuentes las innovaciones tecnológicas como los revestimientos inteligentes, que pueden curarse solos o señalar la corrosión en fases tempranas, y los sistemas de protección catódica, que utilizan corrientes eléctricas para reducir el potencial electroquímico del material anódico.

Mantenimiento de los sistemas de montaje solar

El mantenimiento periódico es crucial para prolongar la vida útil de los sistemas de montaje solar y garantizar que sigan funcionando eficazmente. Los protocolos de mantenimiento deben adaptarse a las necesidades específicas del sistema, teniendo en cuenta los materiales utilizados y las condiciones ambientales locales.

Inspección rutinaria y protocolos de mantenimiento

Las inspecciones periódicas pueden detectar los primeros signos de corrosión galvánica. Deben incluir comprobaciones visuales, mediciones del grosor del metal y la integridad de las capas protectoras. El mantenimiento puede incluir la limpieza, la reaplicación de capas protectoras y la sustitución de cualquier componente que muestre signos de degradación.

Prácticas de sostenibilidad a largo plazo

Las prácticas sostenibles implican seleccionar los materiales no sólo en función de su coste y funcionalidad, sino también de su impacto ambiental y longevidad. Aplicar un enfoque centrado en la sostenibilidad puede dar lugar a sistemas de montaje solar más duraderos y respetuosos con el medio ambiente.

Mediante la integración de estas estrategias, las partes interesadas pueden gestionar y mitigar eficazmente los riesgos de corrosión galvánica, garantizando la solidez y sostenibilidad de los sistemas de montaje solar. Este enfoque proactivo no solo ahorra costes a largo plazo, sino que también contribuye a la fiabilidad y eficiencia de las infraestructuras de energías renovables.

Corrosión galvánica entre acero inoxidable 304 y aleación de aluminio

Esta sección profundiza en las interacciones específicas entre el acero inoxidable 304 y la aleación de aluminio dentro de los sistemas de montaje solar, proporcionando un análisis detallado de los mecanismos de corrosión y las estrategias para una gestión eficaz.

Análisis detallado de las interacciones

Cuando el acero inoxidable 304 y la aleación de aluminio se utilizan juntos en presencia de un electrolito, se forma una célula galvánica. El acero inoxidable, al ser menos reactivo, actúa como cátodo y queda protegido; mientras, el aluminio, al ser más reactivo, actúa como ánodo y se corroe. Esta interacción se agrava en entornos con alto contenido de humedad o salinidad.

Conclusiones: Orientaciones futuras y resumen

La gestión de la corrosión galvánica entre el acero inoxidable 304 y la aleación de aluminio en los sistemas de montaje solar representa un aspecto crítico del desarrollo sostenible de infraestructuras. A medida que avancen las tecnologías y se conozcan mejor las interacciones entre materiales, mejorarán las estrategias para prevenir y mitigar la corrosión. Adoptando las prácticas descritas y manteniéndose informados a través de la educación y la consulta continuas, las partes interesadas pueden garantizar que sus instalaciones solares sigan siendo eficaces y duraderas, contribuyendo al objetivo más amplio de soluciones de energía renovable fiables y eficientes.