A corrosão galvânica não é apenas um problema significativo, mas uma ameaça em potencial que pode prejudicar a integridade estrutural e a eficiência dos sistemas de montagem solar. Esse tipo de corrosão ocorre quando dois metais diferentes, como o aço inoxidável 304 e a liga de alumínio, estão em contato elétrico em um ambiente eletrolítico, normalmente facilitado pela umidade. Dada a crescente adoção da energia solar, compreender a dinâmica da corrosão galvânica e implementar medidas preventivas não é apenas essencial, mas urgente para manter a confiabilidade e a longevidade das instalações solares.

Índice

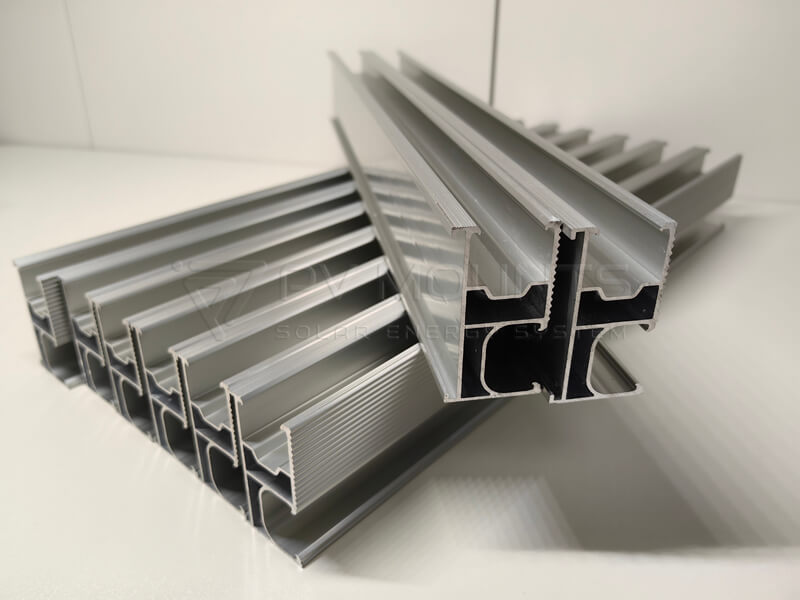

Compreensão dos materiais: Aço inoxidável 304 e liga de alumínio

Aço inoxidável 304

um material amplamente conhecido por sua excelente resistência à corrosão e durabilidade, é um elemento fundamental em várias aplicações. Ele contém cromo, um componente que forma uma camada protetora de óxido de cromo na superfície, protegendo efetivamente as estruturas internas contra ferrugem e degradação. Essa característica exclusiva o torna uma escolha popular em ambientes onde a exposição à umidade e a elementos corrosivos é uma ocorrência comum

Propriedades da liga de alumínio

A liga de alumínio, outro elemento importante nos sistemas de montagem solar, é valorizada por sua natureza leve e econômica. No entanto, é mais suscetível à corrosão, especialmente quando em contato com metais mais nobres, como o aço inoxidável. A tendência do alumínio à ferrugem se deve à sua natureza anódica na série galvânica, o que significa que ele pode se deteriorar rapidamente se não forem tomadas as devidas precauções.

Mecânica da corrosão galvânica

Entender o processo de corrosão galvânica é o primeiro passo para evitá-la. Esse fenômeno é impulsionado pelas diferenças de potencial eletroquímico entre dois metais diferentes. Quando o aço inoxidável 304 e a liga de alumínio são usados juntos, o alumínio, por ser o material mais anódico, atua como ânodo de sacrifício e corrói em um ritmo mais rápido do que se fosse independente, enquanto o aço inoxidável atua como cátodo e corrói menos. Essa interação pode afetar significativamente o desempenho e a vida útil dos sistemas de montagem solar, tornando-a um aspecto crucial a ser considerado em seu projeto e manutenção.

Como ocorre a corrosão galvânica

O processo começa quando os metais estão em contato com a presença de um eletrólito, que pode ser qualquer fluido condutor, geralmente água. A conexão elétrica e a presença de um eletrólito permitem o fluxo de elétrons do material anódico (alumínio) para o material catódico (aço inoxidável), levando à degradação do material no ânodo.

Fatores que influenciam as taxas de corrosão

Vários fatores podem influenciar a taxa de ocorrência da corrosão galvânica, inclusive a condutividade elétrica do eletrólito, os tamanhos relativos das áreas anódica e catódica e a distância entre os metais. Fatores ambientais, como temperatura, umidade e presença de sais, também podem exacerbar o processo de corrosão. Por exemplo, altas temperaturas podem acelerar o processo de corrosão, enquanto a alta umidade pode aumentar a presença de umidade, facilitando a formação do eletrólito e sustentando a ação galvânica. Da mesma forma, a presença de sais, especialmente em áreas costeiras, pode aumentar a condutividade elétrica do eletrólito, levando a uma corrosão mais rápida.

Impacto do ambiente na corrosão

O ambiente desempenha um papel fundamental na gravidade e na velocidade da corrosão galvânica. Diferentes climas podem alterar drasticamente as condições sob as quais os sistemas de montagem solar operam, afetando, assim, sua suscetibilidade à corrosão.

Papel das condições ambientais

As áreas costeiras, por exemplo, podem acelerar a corrosão devido à alta salinidade, que aumenta a condutividade do eletrólito. Da mesma forma, áreas de alta umidade aumentam a presença de umidade, facilitando a formação do eletrólito e sustentando a ação galvânica.

Medidas preventivas para diferentes climas

Para combater esses desafios, é essencial considerar os fatores ambientais no projeto e na manutenção dos sistemas de montagem solar. A implementação de sistemas de drenagem para remover a água, o uso de materiais resistentes à corrosão e a aplicação de revestimentos protetores são estratégias vitais. Além disso, as inspeções regulares podem ajudar a identificar e atenuar os primeiros sinais de corrosão, prolongando assim a vida útil e a funcionalidade do sistema.

Ao compreender os materiais envolvidos, a mecânica de sua interação e os impactos ambientais, vocês, como partes interessadas, podem criar estratégias eficazes para evitar a corrosão galvânica. Seu papel nesse processo é crucial, garantindo a durabilidade e a eficiência dos sistemas de montagem solar.

Estratégias preventivas e práticas recomendadas

Para mitigar os riscos potencialmente graves associados à corrosão galvânica entre o aço inoxidável 304 e a liga de alumínio em sistemas de montagem solar, é essencial empregar uma combinação de modificações de projeto, seleção de materiais e estratégias de manutenção preventiva. Essas práticas recomendadas não apenas prolongam a vida útil das instalações solares, mas também melhoram seu desempenho geral.

Seleção de materiais e considerações sobre o projeto

A escolha dos materiais corretos é fundamental. Opte por metais próximos na série galvânica para minimizar as diferenças de potencial e reduzir a taxa de corrosão. As modificações no projeto podem incluir o isolamento de metais do contato direto por meio do uso de barreiras não condutoras ou arruelas e o projeto de juntas para minimizar a retenção de água.

Revestimentos e tratamentos de proteção

A aplicação de revestimentos protetores, como tintas, revestimentos em pó ou proteção anódica, pode proteger efetivamente o metal mais vulnerável do eletrólito. Tratamentos como a anodização do alumínio podem aumentar a resistência de sua superfície à corrosão, tornando-o mais durável em condições adversas.

Estudos de caso: Aplicativos do mundo real

O exame de instalações bem e mal-sucedidas ajuda a destacar as aplicações práticas da teoria e a importância de aderir às melhores práticas para evitar a corrosão galvânica.

Análise de instalações bem-sucedidas

Os estudos de caso em que o aço inoxidável 304 e a liga de alumínio foram usados sem problemas significativos de corrosão geralmente envolvem um projeto meticuloso e medidas preventivas. Essas histórias de sucesso devem tranquilizá-lo quanto à eficácia das estratégias que estamos discutindo, como o uso de revestimentos de epóxi e juntas de borracha para evitar o contato direto com o metal e a entrada de umidade.

Lições aprendidas com casos de falha

Por outro lado, os casos de falha geralmente negligenciam uma ou mais medidas preventivas. Um caso notável envolveu uma instalação solar próxima ao oceano. A falta de revestimentos protetores e a má escolha do material levaram a uma corrosão severa, reduzindo significativamente a vida operacional do sistema e aumentando os custos de manutenção.

Inovações na prevenção da corrosão

Os avanços na ciência e na engenharia de materiais continuam a introduzir soluções inovadoras para combater a corrosão galvânica, especialmente em sistemas de montagem solar.

Avanços recentes na ciência dos materiais

Novas ligas e materiais compostos que são mais resistentes à corrosão estão sendo desenvolvidos. Esses materiais oferecem melhor desempenho sem a necessidade de medidas de proteção extensas, reduzindo assim os custos e a complexidade dos projetos de sistemas solares.

Tecnologias emergentes na prevenção da corrosão

Inovações tecnológicas como revestimentos inteligentes, que podem se curar sozinhos ou sinalizar a corrosão nos estágios iniciais, e sistemas de proteção catódica, que usam correntes elétricas para reduzir o potencial eletroquímico do material anódico, estão se tornando mais predominantes.

Manutenção de sistemas de montagem solar

A manutenção regular é fundamental para prolongar a vida útil dos sistemas de montagem solar e garantir que eles continuem operando de forma eficiente. Os protocolos de manutenção devem ser adaptados às necessidades específicas do sistema, considerando os materiais usados e as condições ambientais locais.

Protocolos de inspeção e manutenção de rotina

As inspeções regulares podem detectar os primeiros sinais de corrosão galvânica. Elas devem incluir verificações visuais, medições da espessura do metal e a integridade dos revestimentos de proteção. A manutenção pode envolver a limpeza, a reaplicação de camadas protetoras e a substituição de quaisquer componentes que apresentem sinais de degradação.

Práticas de sustentabilidade de longo prazo

As práticas sustentáveis envolvem a seleção de materiais não apenas com base no custo e na funcionalidade, mas também em seu impacto ambiental e longevidade. A implementação de uma abordagem focada na sustentabilidade pode levar a sistemas de montagem solar mais duráveis e ecologicamente corretos.

Ao integrar essas estratégias, as partes interessadas podem gerenciar e mitigar com eficácia os riscos de corrosão galvânica, garantindo a robustez e a sustentabilidade dos sistemas de montagem solar. Essa abordagem proativa não apenas economiza custos a longo prazo, mas também contribui para a confiabilidade e a eficiência das infraestruturas de energia renovável.

Corrosão galvânica entre o aço inoxidável 304 e a liga de alumínio

Esta seção se aprofunda nas interações específicas entre o aço inoxidável 304 e a liga de alumínio nos sistemas de montagem solar, fornecendo uma análise detalhada dos mecanismos de corrosão e estratégias para um gerenciamento eficaz.

Análise detalhada das interações

Quando o aço inoxidável 304 e a liga de alumínio são usados juntos na presença de um eletrólito, forma-se uma célula galvânica. O aço inoxidável, por ser menos reativo, atua como cátodo e é protegido; enquanto isso, o alumínio, por ser mais reativo, atua como ânodo e é corroído. Essa interação é exacerbada em ambientes com alta umidade ou teor salino.

Conclusão: Orientações futuras e resumo

O gerenciamento da corrosão galvânica entre o aço inoxidável 304 e a liga de alumínio em sistemas de montagem solar representa um aspecto crítico do desenvolvimento de infraestrutura sustentável. À medida que as tecnologias avançam e se entende mais sobre as interações entre os materiais, as estratégias para prevenir e mitigar a corrosão serão aprimoradas. Ao adotar as práticas descritas e manter-se informado por meio de educação e consulta contínuas, as partes interessadas podem garantir que suas instalações solares permaneçam eficazes e duráveis, contribuindo para a meta mais ampla de soluções confiáveis e eficientes de energia renovável.