La corrosion galvanique n'est pas seulement un problème important, c'est aussi une menace potentielle qui peut compromettre l'intégrité structurelle et l'efficacité des systèmes de montage solaire. Ce type de corrosion se produit lorsque deux métaux différents, tels que l'acier inoxydable 304 et l'alliage d'aluminium, sont en contact électrique dans un environnement électrolytique, généralement favorisé par l'humidité. Compte tenu de l'adoption croissante de l'énergie solaire, la compréhension de la dynamique de la corrosion galvanique et la mise en œuvre de mesures préventives sont non seulement essentielles, mais aussi urgentes pour maintenir la fiabilité et la longévité des installations solaires.

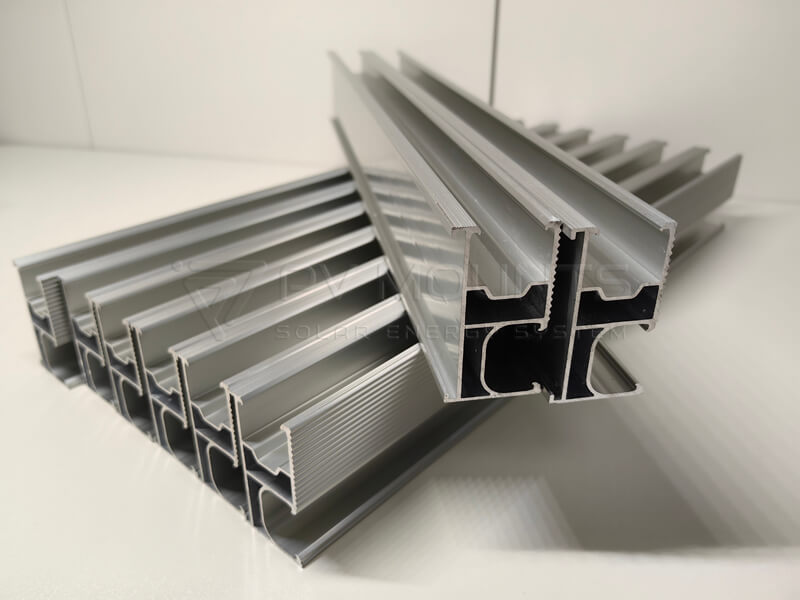

Comprendre les matériaux : Acier inoxydable 304 et alliage d'aluminium

Acier inoxydable 304

un matériau largement reconnu pour son excellente résistance à la corrosion et sa durabilité, joue un rôle clé dans diverses applications. Il contient du chrome, un composant qui forme une couche protectrice d'oxyde de chrome à la surface, protégeant efficacement les structures internes de la rouille et de la dégradation. Cette caractéristique unique en fait un choix populaire dans les environnements où l'exposition à l'humidité et aux éléments corrosifs est fréquente.

Propriétés de l'alliage d'aluminium

L'alliage d'aluminium, autre élément clé des systèmes de montage solaire, est apprécié pour sa légèreté et sa rentabilité. Cependant, il est plus sensible à la corrosion, en particulier lorsqu'il est en contact avec des métaux plus nobles comme l'acier inoxydable. La tendance de l'aluminium à rouiller est due à sa nature anodique dans la série galvanique, ce qui signifie qu'il peut se détériorer rapidement si des précautions appropriées ne sont pas prises.

Mécanique de la corrosion galvanique

Comprendre le processus de la corrosion galvanique est le premier pas vers sa prévention. Ce phénomène est dû aux différences de potentiel électrochimique entre deux métaux différents. Lorsque l'acier inoxydable 304 et un alliage d'aluminium sont utilisés ensemble, l'aluminium, qui est le matériau le plus anodique, agit comme anode sacrificielle et se corrode plus rapidement qu'il ne le ferait indépendamment, tandis que l'acier inoxydable agit comme cathode et se corrode moins. Cette interaction peut avoir un impact significatif sur les performances et la durée de vie des systèmes de montage solaire, ce qui en fait un aspect crucial à prendre en compte dans leur conception et leur entretien.

Comment se produit la corrosion galvanique

Le processus commence lorsque les métaux sont en contact avec un électrolyte, qui peut être n'importe quel fluide conducteur, généralement de l'eau. La connexion électrique et la présence d'un électrolyte permettent le flux d'électrons du matériau anodique (aluminium) vers le matériau cathodique (acier inoxydable), ce qui entraîne la dégradation du matériau à l'anode.

Facteurs influençant les taux de corrosion

Plusieurs facteurs peuvent influencer la vitesse à laquelle la corrosion galvanique se produit, notamment la conductivité électrique de l'électrolyte, la taille relative des zones anodiques et cathodiques et la distance entre les métaux. Les facteurs environnementaux tels que la température, l'humidité et la présence de sels peuvent également exacerber le processus de corrosion. Par exemple, des températures élevées peuvent accélérer le processus de corrosion, tandis qu'un taux d'humidité élevé peut augmenter la présence d'humidité, facilitant la formation de l'électrolyte et soutenant l'action galvanique. De même, la présence de sels, en particulier dans les zones côtières, peut augmenter la conductivité électrique de l'électrolyte, ce qui accélère la corrosion.

Impact de l'environnement sur la corrosion

L'environnement joue un rôle crucial dans la gravité et la rapidité de la corrosion galvanique. Des climats différents peuvent modifier radicalement les conditions dans lesquelles les systèmes de montage solaire fonctionnent, affectant ainsi leur susceptibilité à la corrosion.

Rôle des conditions environnementales

Les zones côtières, par exemple, peuvent accélérer la corrosion en raison de la salinité élevée, qui augmente la conductivité de l'électrolyte. De même, les zones à forte humidité augmentent la présence d'humidité, ce qui facilite la formation de l'électrolyte et soutient l'action galvanique.

Mesures préventives pour différents climats

Pour relever ces défis, il est essentiel de prendre en compte les facteurs environnementaux dans la conception et l'entretien des systèmes de montage solaire. La mise en place de systèmes de drainage pour évacuer l'eau, l'utilisation de matériaux résistants à la corrosion et l'application de revêtements protecteurs sont des stratégies essentielles. En outre, des inspections régulières permettent d'identifier et d'atténuer les premiers signes de corrosion, prolongeant ainsi la durée de vie et la fonctionnalité du système.

En comprenant les matériaux impliqués, les mécanismes de leur interaction et les impacts environnementaux, vous pouvez, en tant que parties prenantes, mettre en place une stratégie efficace pour prévenir la corrosion galvanique. Votre rôle dans ce processus est crucial, car il garantit la durabilité et l'efficacité des systèmes de montage solaire.

Stratégies préventives et meilleures pratiques

Pour atténuer les risques potentiellement graves associés à la corrosion galvanique entre l'acier inoxydable 304 et l'alliage d'aluminium dans les systèmes de montage solaire, il est essentiel d'utiliser une combinaison de modifications de conception, de sélection de matériaux et de stratégies d'entretien préventif. Ces bonnes pratiques permettent non seulement de prolonger la durée de vie des installations solaires, mais aussi d'améliorer leurs performances globales.

Sélection des matériaux et considérations relatives à la conception

Le choix des matériaux est crucial. Optez pour des métaux proches de la série galvanique afin de minimiser les différences de potentiel et de réduire le taux de corrosion. Les modifications de conception peuvent consister à isoler les métaux du contact direct en utilisant des barrières non conductrices ou des rondelles, et à concevoir les joints de manière à minimiser la rétention d'eau.

Revêtements et traitements de protection

L'application de revêtements protecteurs tels que les peintures, les revêtements en poudre ou la protection anodique peut protéger efficacement le métal le plus vulnérable de l'électrolyte. Des traitements tels que l'anodisation de l'aluminium peuvent améliorer la résistance de sa surface à la corrosion, ce qui le rend plus durable dans des conditions défavorables.

Études de cas : Applications dans le monde réel

L'examen d'installations réussies et non réussies permet de mettre en évidence les applications pratiques de la théorie et l'importance du respect des meilleures pratiques dans la prévention de la corrosion galvanique.

Analyse des installations réussies

Les études de cas où l'acier inoxydable 304 et l'alliage d'aluminium ont été utilisés sans problèmes de corrosion significatifs impliquent généralement une conception méticuleuse et des mesures préventives. Ces exemples de réussite devraient vous rassurer quant à l'efficacité des stratégies dont nous parlons, telles que l'utilisation de revêtements époxy et de joints en caoutchouc pour empêcher le contact direct avec le métal et la pénétration de l'humidité.

Leçons tirées des cas d'échec

En revanche, les cas d'échec négligent souvent une ou plusieurs mesures préventives. Un cas notable concerne une installation solaire située à proximité de l'océan. L'absence de revêtement protecteur et le mauvais choix des matériaux ont entraîné une forte corrosion, réduisant considérablement la durée de vie du système et augmentant les coûts de maintenance.

Innovations en matière de prévention de la corrosion

Les progrès de la science et de l'ingénierie des matériaux continuent d'apporter des solutions innovantes pour lutter contre la corrosion galvanique, en particulier dans les systèmes de montage solaire.

Progrès récents en science des matériaux

De nouveaux alliages et matériaux composites plus résistants à la corrosion sont en cours de développement. Ces matériaux offrent de meilleures performances sans nécessiter de mesures de protection importantes, ce qui permet de réduire les coûts et la complexité de la conception des systèmes solaires.

Technologies émergentes en matière de prévention de la corrosion

Les innovations technologiques telles que les revêtements intelligents, qui peuvent s'auto-guérir ou signaler la corrosion à un stade précoce, et les systèmes de protection cathodique, qui utilisent des courants électriques pour réduire le potentiel électrochimique du matériau anodique, sont de plus en plus répandues.

Entretien des systèmes de montage solaire

Un entretien régulier est essentiel pour prolonger la durée de vie des systèmes de montage solaire et garantir qu'ils continuent à fonctionner efficacement. Les protocoles de maintenance doivent être adaptés aux besoins spécifiques du système, en tenant compte des matériaux utilisés et des conditions environnementales locales.

Protocoles d'inspection et d'entretien de routine

Des inspections régulières permettent de détecter les premiers signes de corrosion galvanique. Elles doivent comprendre des contrôles visuels, des mesures de l'épaisseur du métal et de l'intégrité des revêtements de protection. La maintenance peut consister à nettoyer, à réappliquer des couches de protection et à remplacer tout composant présentant des signes de dégradation.

Pratiques de durabilité à long terme

Les pratiques durables impliquent de sélectionner les matériaux non seulement en fonction de leur coût et de leur fonctionnalité, mais aussi de leur impact sur l'environnement et de leur longévité. La mise en œuvre d'une approche axée sur la durabilité peut conduire à des systèmes de montage solaire plus durables et plus respectueux de l'environnement.

En intégrant ces stratégies, les parties prenantes peuvent gérer et atténuer efficacement les risques de corrosion galvanique, garantissant ainsi la robustesse et la durabilité des systèmes de montage solaire. Cette approche proactive permet non seulement de réaliser des économies à long terme, mais contribue également à la fiabilité et à l'efficacité des infrastructures d'énergie renouvelable.

Corrosion galvanique entre l'acier inoxydable 304 et l'alliage d'aluminium

Cette section examine les interactions spécifiques entre l'acier inoxydable 304 et l'alliage d'aluminium dans les systèmes de montage solaire, en fournissant une analyse détaillée des mécanismes de corrosion et des stratégies pour une gestion efficace.

Analyse détaillée des interactions

Lorsque l'acier inoxydable 304 et l'alliage d'aluminium sont utilisés ensemble en présence d'un électrolyte, une cellule galvanique se forme. L'acier inoxydable, moins réactif, joue le rôle de cathode et est protégé ; l'aluminium, plus réactif, joue le rôle d'anode et se corrode. Cette interaction est exacerbée dans les environnements à forte teneur en humidité ou en sel.

Conclusion : Orientations futures et résumé

La gestion de la corrosion galvanique entre l'acier inoxydable 304 et l'alliage d'aluminium dans les systèmes de montage solaire représente un aspect critique du développement d'infrastructures durables. Au fur et à mesure que les technologies progressent et que l'on comprend mieux les interactions entre les matériaux, les stratégies de prévention et d'atténuation de la corrosion s'améliorent. En adoptant les pratiques décrites et en se tenant informés par une formation et une consultation continues, les parties prenantes peuvent s'assurer que leurs installations solaires restent efficaces et durables, contribuant ainsi à l'objectif plus large de solutions fiables et efficaces en matière d'énergie renouvelable.